قالب تزریق پلاستیک

امروزه قالب تزریق پلاستیک برای تمامی قطعات پلاستیکی استفاده میشود. این قطعات در صنعت خودرو ، لوازم خانگی ، صوتی و تصویری ، لوازم آشپزخانه، اسباب بازی ها و به طور کلی در تمامی جنبه های پزشکی استفاده دارند .

قالب تزریق پلاستیک چیست؟

استفاده از قطعات پلاستیکی با توجه به طول عمر و مقاومت بالای آنها رواج بسیار بالایی پیدا کرده است. برای ساخت و تولید قطعات پلاستیکی از قالب تزریق پلاستیک استفاده می کنند. اساس کار این قالب ها به گونه ای است که بعد از تزریق پلاستیک در آنها و شکل گیری قطعه، آن را از قالب خارج کرده و سرد می کنند.

طراحی این قالب بر اساس نظر مشتری و نحوه قطعه بستگی دارد..

هزینه های ساخت قالب تزریق پلاستیک

هزینههای ساخت قالب تزریق پلاستیک به عوامل متعددی بستگی دارد، از جمله ابعاد قطعه، پیچیدگی طراحی، مواد استفاده شده، تعداد قطعات مورد نیاز و تکنولوژی تزریق. به طور کلی، قیمت قالب تزریق پلاستیک میتواند از چند هزار تا چند صد هزار دلار یا بیشتر باشد.

ساخت قالب تزریق پلاستیک چگونه است

ساخت یک قالب تزریق پلاستیک یک فرآیند تخصصی و پیچیده است که شامل مراحل زیر میشود:

طراحی: در این مرحله، طراحی قطعه مورد نظر با نرمافزارهای CAD (Computer-Aided Design) انجام میشود. این طراحی باید به ابعاد دقیق و نیازهای تولیدی پلاستیکی توجه کند.

ماشینکاری قالب: بعد از طراحی، قطعه به قالب تزریق پلاستیک تبدیل میشود. این فرآیند شامل تراشیدن اجزای قالب در دقت بالا با استفاده از CNC (Computer Numerical Control) و فرز CNC است.

مونتاژ قالب: در این مرحله، اجزای قالب از جمله سنبه ها، ماتریس،کشویی ها و اینسرت ها ساخته میشوند. این اجزا با استفاده از فرایندهای ماشینکاری و ساخت ابزارهای خاص ساخته میشوند.

آزمون و تست قالب تزریق پلاستیک: پس از ساخت و مونتاژ قالب، آن را با دستگاه تزریق پلاستیک مناسب قالب تست می کنند تا عملکرد آن را از قبیل آب بندی قالب، حرکت مکانیزم ها و… آزمایش نمایند. این مرحله شامل تنظیمات لازم برای بهینهسازی کیفیت و دقت تزریق می باشد.

تولید قالب تزریق پلاستیک: پس از تایید نهایی توسط تزریق کار پلاستیک، کارفرما و قالبساز، قالب آماده برای تولید انبوه قطعات پلاستیکی است و میتواند به خط تزریق متصل شود تا تولید شروع شود. این فرآیند ممکن است بسته به پیچیدگی قطعه و قالب، مدت زمان و هزینههای مختلفی داشته باشد.

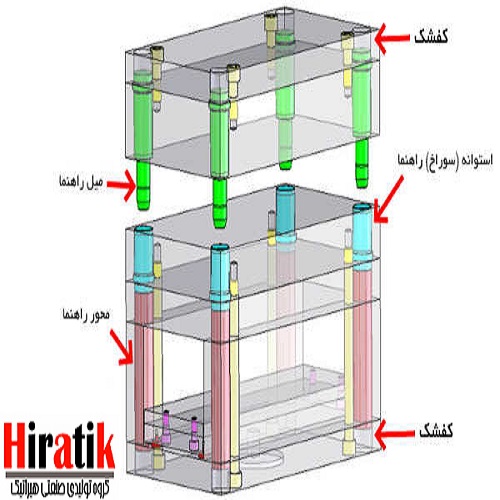

قالب های تزریق پلاستیک چه اجزایی دارند

قالبهای تزریق پلاستیک اجزای مختلفی دارند که هر کدام وظایف مشخصی را برعهده دارند. این اجزا عبارتند از:

سنبه: قسمت داخلی قطعه که فضای داخلی قطعه را تشکیل میدهد.

ماتریس: قسمت بیرونی قالب که ظاهر قطعه را تشکیل می دهد و بایستی با سنبه همخوانی داشته باشد.

کشویی ها: سوراخها و حفره هایی که در دیواره های جانبی قطعه قرار دارند و به پلاستیک مذاب اجازه میدهند تا به درستی درون قالب وارد شده و اشکال مورد نظر را ایجاد کنند.

سیستم تزریق: شامل بخشهایی مانند سیلندر تزریق، نازل، و سیستم گرمایش و سرد کننده است که پلاستیک را به دقت و به شکل موردنظر در قالب تزریق میکنند.

سیستم خنککننده: شامل کانالها و سوراخ هایی که در قالب ایجاد می شود که با گردش آب در درون قالب باعث خنک شدن و انجماد مواد مذاب در درون حفره های قالب می شود.

سیستم پران یا خروج قطعه از قالب: این سیستم شامل طراحی ها و مکانیزم هایی است که به پلاستیک امکان میدهند به راحتی از قالب خارج شود. هر یک از این اجزا با همکاری و هماهنگی، فرآیند تزریق پلاستیک را بهبود میبخشند و به تولید قطعات با دقت، سرعت و کیفیت بالا کمک میکنند.

مزایای ساخت قالب تزریق پلاستیک

تولید انبوه: قالبهای تزریق پلاستیک به شرکتها امکان میدهند قطعات پلاستیکی را به صورت انبوه و با سرعت بالا تولید کنند، که این امر باعث کاهش زمان تولید و هزینههای مربوط به آن میشود.

دقت بالا: با استفاده از قالبهای تزریق پلاستیک، میتوان قطعات پلاستیکی با دقت بالا و ابعاد یکنواخت تولید کرد، که این امر برای برخی صنایع مانند صنایع خودروسازی، اسباب بازی، لوازم آشپزخانه و صنایع پزشکی بسیار مهم است.

امکان ساخت قطعه با پیچیدگی طراحی: قالبهای تزریق پلاستیک اجازه میدهند قطعات با پیچیدگیهای طراحی مختلف، از جمله پیچیدگی ظاهری و پیچیدگی عملکردی تولید شوند.

اقتصادی بودن: تولید با استفاده از قالب تزریق معمولاً اقتصادیتر و مقرون به صرفه تر است.

انعطافپذیری: قالبهای تزریق امکان تولید قطعات با انواع مختلف پلاستیک، از جمله پلیاتیلن، پلیپروپیلن، آکریلیک و … را فراهم میکنند. به طور کلی، ساخت قالب تزریق پلاستیک باعث بهبود کیفیت، کاهش هزینه و افزایش تولید انبوه قطعات پلاستیکی میشود.

موارد استفاده قالب سازی تزریق پلاستیک

قالبسازی تزریق پلاستیک در بسیاری از صنایع و بخشهای مختلف استفاده میشود، از جمله: صنعت خودروسازی: قطعات داخلی و خارجی خودروها، مانند پنلهای درب، صندلیها، داشبوردها و قطعات موتوری، از قالبهای تزریق پلاستیک ساخته میشوند.

الکترونیک: بسیاری از قطعات الکترونیکی، از جمله کیسهای تلفن همراه، کلیدها، پوششهای داخلی و خارجی و قطعات مرتبط با الکترونیک، با استفاده از قالبهای تزریق پلاستیک تولید میشوند. صنعت پزشکی: بسیاری از وسایل پزشکی و تجهیزات پزشکی، از جمله سرنگها، محافظهای شیرآلات، قطعات پمپهای دارو، وسایل جراحی و … از قالبهای تزریق پلاستیک ساخته میشوند. صنعت بستهبندی: بسیاری از بستهبندهای پلاستیکی، شامل بطریها، جعبهها، ظروف، و پوششهای بستهبندی، از قالبهای تزریق پلاستیک تولید میشوند.

صنعت لوازم خانگی: قطعات لوازم خانگی مانند سطلها، قوطیها، دستگیرهها، دکمهها، و … از قالبهای تزریق پلاستیک ساخته میشوند. در واقع، صنعت تزریق پلاستیک به عنوان یکی از روشهای اصلی تولید قطعات پلاستیکی، در بسیاری از صنایع و بخشهای مختلف از اقتصاد جهانی استفاده میشود.

روند طراحی قالب تزریق پلاستیک

طراحی قالب تزریق پلاستیک یک فرآیند پیچیده است که از چند مرحله تشکیل میشود: تعیین نیازمندیها: در این مرحله، نیازمندیهای قطعه پلاستیکی مورد نظر مشخص میشود. این شامل ابعاد، شکل، مواد، تعداد و توزیع دریچهها و سیستمهای خنککننده میشود.

طراحی اولیه: با توجه به نیازمندیها، یک طراحی اولیه برای قالب تزریق پلاستیک انجام میشود. این مرحله شامل ایجاد مدل سه بعدی قالب به کمک نرمافزارهای CAD (Computer-Aided Design) میشود.

شبیهسازی و تجزیه و تحلیل: طراحی اولیه قبل از تولید فیزیکی، به وسیله نرمافزارهای شبیهسازی تحلیل میشود. این مرحله شامل شبیهسازی جریان پلاستیک در قالب، تحلیل تنش و کشش قطعه، و تخمین عمر مفید قالب است.

طراحی دقیق: پس از تأیید طراحی اولیه، طراحی دقیق قالب تزریق پلاستیک با جزئیات بیشتر انجام میشود. این شامل ایجاد نقشههای فنی و جزئیات ساخت قالب میشود.

تولید قالب: پس از طراحی دقیق، قالب توسط متخصصان و کارگران ماهر با استفاده از ماشینآلات CNC و فرآیندهای ساخت مختلف، مانند فرز CNC و تراش CNC، تولید میشود.

آزمایش و تنظیم: قبل از تولید انبوه، قالب تزریق پلاستیک آزمایش میشود و تنظیمات لازم برای بهینهسازی عملکرد و کیفیت قطعه انجام میشود.

تولید قطعات: پس از تأیید نهایی، قالب به خط تزریق منتقل میشود و تولید انبوه قطعات پلاستیکی آغاز میشود. طراحی قالب تزریق پلاستیک نیاز به تخصص و تجربه در زمینه مهندسی مکانیک و طراحی صنعتی دارد و از نرمافزارهای مختلف CAD/CAM و شبیهسازی استفاده میشود.

ساخت قالب تزریق پلاستیک با cnc

ساخت قالب تزریق پلاستیک با استفاده از CNC (Computer Numerical Control) یک فرآیند دقیق و پیچیده است که مراحل زیر را شامل میشود:

طراحی مدل سه بعدی: ابتدا، مدل سه بعدی قالب تزریق پلاستیک با استفاده از نرمافزارهای CAD/CAM طراحی میشود. این مدل شامل تمام جزئیات و ابعاد قطعات و ساختار قالب است.

تولید کد NC: بر اساس مدل سه بعدی، کد NC برای کنترل ماشین CNC تولید میشود. این کد شامل دستورات حرکتی و عملیاتی است که ماشین CNC برای ساخت قطعه از طریق فرز و تراشیدن استفاده میکند.

انتخاب مواد: مواد مناسبی برای ساخت قالب انتخاب میشود، اغلب از جنسهای فلزی مانند فولادهای آلیاژی استفاده میشود که دارای خواص مکانیکی و دوام مناسبی برای تحمل فشارهای تزریق و حرارت هستند.

فرز و تراش: ماشین CNC با استفاده از ابزارهای مناسب به مواد فلزی نفوذ می کند تا قالب تزریق پلاستیک به شکل دقیقی ساخته شود.

تراشکاری و پایاندهی: پس از فرز و حفر، عملیات تراشکاری برای تنظیم دقیق ابعاد و صافی سطح قالب انجام میشود. سپس، قالب با پایاندهی مناسب، از جمله پولیش و روکش، تمیز و آماده مرحله بعدی میشود.

ساخت قطعه پلاستیک با پرینت سه بعدی

ساخت قطعه پلاستیک با استفاده از پرینت سهبعدی یک فرآیند نوآورانه است که به وسیله تکنولوژی ساخت لایهای (Additive Manufacturing) انجام میشود. مراحل اصلی این فرآیند عبارتند از:

طراحی مدل سهبعدی: ابتدا، مدل سهبعدی قطعه تزریق پلاستیک با استفاده از نرمافزارهای CAD طراحی میشود. این مدل شامل همه جزئیات و ابعاد قطعات و ساختار قالب است. آمادهسازی برای پرینت: مدل سهبعدی به فرمت مناسب برای پرینت سهبعدی تبدیل میشود و آماده میشود.

پرینت سهبعدی: مدل آماده شده به یک پرینتر سهبعدی منتقل میشود و فرآیند پرینت سهبعدی آغاز میشود. در این فرآیند، لایههای نازکی از مواد مختلف (مانند پلاستیک، رزین، یا فلزات) به صورت متوالی به روی هم چاپ میشوند تا قالب نهایی به شکل موردنظر تولید شود.

پسپردازش: پس از اتمام پرینت، قالب تزریق پلاستیک از پلتفرم پرینتر جدا شده و هر گونه پشتیبانی یا تنظیمات نهایی صورت میگیرد.

آزمایش و تنظیم: قالب تزریق پلاستیک ساخته شده آزمایش میشود و هر گونه تنظیمات یا تغییرات لازم برای بهینهسازی عملکرد و کیفیت آن اعمال میشود. استفاده از پرینت سهبعدی برای ساخت قالب تزریق پلاستیک میتواند زمان و هزینه را کاهش داده و فرآیند توسعه محصول را سریعتر و موثرتر کند، به خصوص برای تولید پیلوت یا قطعاتی با تعداد کم. اما لازم به ذکر است که قالبهای ساخته شده با این روش ممکن است دوام و استحکام کمتری نسبت به قالبهای سنتی داشته باشند. تخمین هزینه ساخت قالب تزریق پلاستیک با cnc

هزینه ساخت قالب تزریق پلاستیک با استفاده از CNC (Computer Numerical Control) به طور کلی بستگی به عوامل متعددی دارد، از جمله:

ابعاد و پیچیدگی قالب: ابعاد و پیچیدگی قطعههای مورد نظر برای ساخت قالب تزریق پلاستیک تأثیر زیادی در هزینه دارد. قطعات بزرگتر و یا پیچیدهتر نیاز به زمان و منابع بیشتری برای تراشیدن دارند.

نوع و مشخصات مواد استفاده شده: نوع فولاد و مواد دیگری که برای ساخت قالب استفاده میشود نیز هزینه را تأثیر میدهد. استفاده از مواد با کیفیت و دوام بالا معمولاً هزینه بیشتری را به دنبال دارد

. میزان ساعت کاری CNC: هزینه ساخت قالب تزریق پلاستیک به میزان ساعت کاری ماشین CNC و کارگران ماشین کنترل عددی بستگی دارد. هزینه این ساعات کاری بسته به سطح پیچیدگی و ابعاد قالب متفاوت است.

هزینههای آزمایشی و تنظیم: بعد از ساخت، قالب نیاز به آزمایش و تنظیمات برای اطمینان از عملکرد صحیح دارد. این هزینهها نیز باید در محاسبه هزینه کل مدنظر قرار گیرد. بنابراین، هزینه ساخت قالب تزریق پلاستیک با استفاده از CNC متغیر است و باید به طور دقیق بر اساس نیازها و مشخصات موردنظر محاسبه شود. این هزینه ممکن است از چند هزار دلار تا چند ده هزار دلار یا بیشتر باشد، به توجه به عوامل مختلفی که ذکر شد.

چگونه قالب تزریق پلاستیک ارزان بسازیم؟

برای کاهش هزینههای ساخت قالب تزریق پلاستیک و بهبود ارزانی، میتوانید از روشها و راهکارهای زیر استفاده کنید:

سادهسازی طراحی: طراحی قالب را سادهتر نگه دارید و از پیچیدگیهای اضافی خودداری کنید. این کمک میکند تا زمان و هزینه تراشکاری کاهش یابد.

استفاده از مواد ارزانتر: انتخاب مواد قابل قبول با قیمت کمتر، مانند فولادهای آلیاژی ارزانتر، میتواند به کاهش هزینهها کمک کند. البته در نظر داشته باشید که انتخاب مواد با کیفیت پایین ممکن است برای دوام و عمر مفید قالب مشکل ایجاد کند.

استفاده از تکنولوژی های مدرن: استفاده از ماشینهای CNC و سیستمهای CAD/CAM برای تراش و طراحی دقیق قالب میتواند بهبود قابل ملاحظهای در کارایی و کارایی ارائه دهد.

انتخاب تولیدکننده با تجربه: انتخاب یک تولیدکننده با تجربه و ماهر میتواند به بهبود عملکرد و کاهش هزینهها کمک کند. این تولیدکنندگان ممکن است دسترسی به منابع و مواد با قیمت مناسبتری داشته باشند و از تجربه خود برای بهینهسازی فرآیند استفاده کنند.

استفاده از روشهای تولید جمعی: تولید انبوه قطعات در یک زمان ممکن است به توان تولیدی و کاهش هزینه کمک کند. این میتواند هزینههای تجهیزات و نیروی کار را توزیع مجدد و بهبود دهد. با اجرای این راهکارها و استفاده از بهترین روشهای ممکن، میتوانید بهبودی قابل توجهی در ارزانی و بهرهوری در ساخت قالب تزریق پلاستیک داشته باشید.

انواع مختلف قالب تزریق پلاستیک

انواع مختلفی از قالبهای تزریق پلاستیک وجود دارد که بر اساس نیازهای مختلف صنایع و کاربردها طراحی میشوند. برخی از انواع مهم آنها شامل موارد زیر است:

قالب تزریق سرد: در این نوع قالب، پلاستیک به داخل قالب تزریق شده و سپس با استفاده از یک سیستم خنککننده سریعاً سرد میشود تا قطعه مورد نظر شکل بگیرد.

قالب تزریق گرم: در این نوع قالب، پلاستیک با استفاده از یک سیستم گرمایش به داخل قالب تزریق میشود. این مواد گرم باعث رفتن به شکل قالب میشوند و سپس خنکشدند و جامد میشوند.

قالبهای چندروشی: این نوع قالبها شامل استفاده از چندین فرآیند مختلف برای تزریق پلاستیک به داخل یک قالب است. مثلاً، میتوان از قسمتهای سرد و گرم در یک قالب استفاده کرد.

قالبهای تزریق روتاری: این قالبها برای تولید قطعات پلاستیکی با شکلهای پیچیده و یا قطعاتی که نیاز به تزریق از زوایای مختلف دارند، استفاده میشوند. در این نوع قالب، دو یا چند قالب در یک دستگاه روتاری قرار میگیرند و فرآیند تزریق پلاستیک صورت میگیرد.

قالبهای تزریق دوکاره: این نوع قالبها برای تولید قطعات پلاستیکی با رنگها و مواد مختلف در یک عملیات تزریق استفاده میشوند. این امر به کاهش زمان و هزینه تولید کمک میکند. هر یک از این انواع قالبها مزایا و محدودیتهای خود را دارند و بر اساس نیازهای خاص هر کارخانه و صنعت، انتخاب میشوند.

مزایا و معایب روش تزریق پلاستیک:

این شیوه یکی از بهترین روش های ساخت قطعات پلاستیکی در قالب سازی صنعتی به شمار می آید که با استفاده از دستگاه های مختلف انجام خواهد شد. حال مزایا و معایب این روش را بیان خواهیم کرد:

مزایای روش تزریق پلاستیک:

– سرعت بالای تولید قطعات

-مقرون به صرفه بودن از لحاظ نیروی کار و هزینه

-کاهش اتلاف مواد

-تولید در تناژ بالا

-تنوع طرح و شکل در ساخت قطعات

معایب روش تزریق پلاستیک:

– هزینه اولیه بالا جهت تهیه دستگاه ها و تجهیزات

– طراحی قسمت های مختلف دستگاه بر اساس نوع قالب